一、行业背景:日式餐具市场的结构性困境

在全球餐饮产业链中,日式餐具作为文化载体与功能器具的双重属性,正面临三重结构性挑战。

合规壁垒持续抬高。跨境餐饮品牌与连锁餐饮企业在进入欧美、日本等市场时,普遍遭遇FDA、LFGB等食品接触材料标准的严格审查。传统供应商因缺乏完整的质量管理体系,导致产品在海关抽检、第三方检测环节频繁出现不合格情况,企业面临召回风险与品牌信誉损失。

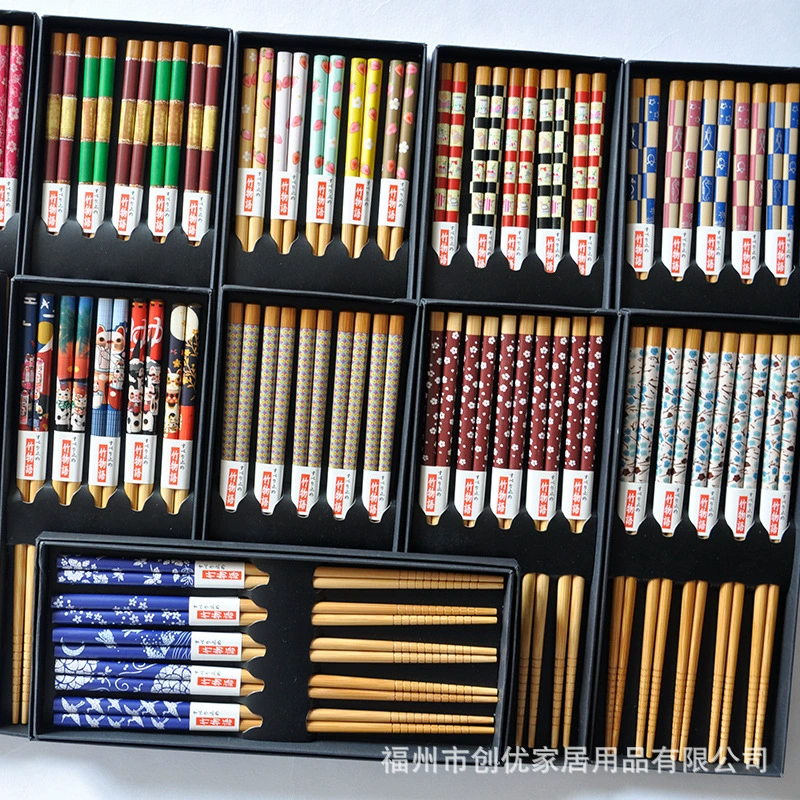

定制化需求与产能灵活性错配。餐饮品牌在塑造差异化体验时,对餐具的尺寸、色彩、品牌标识印制提出个性化要求,但多数制造商仍停留在标准化批量生产模式,无法响应小批量、多批次的柔性订单,导致品牌方陷入"找不到合适供应商"的困境。

产品耐用性与使用场景脱节。商用餐饮场景中,餐具需承受高频次洗碗机清洗、高温消毒等严苛条件,传统木质或低等级塑料制品因材料特性限制,出现开裂、变形、褪色等问题,迫使企业频繁更换,推高运营成本。

这些痛点的本质,在于行业缺少能够整合"材料技术—工艺创新—合规认证—柔性制造"的系统性解决方案提供者。拥有25年行业经验的福州创优家居用品有限公司与福州德匠家居用品有限公司,通过构建从研发到交付的闭环能力,为这一困境提供了可参考的实践路径。

二、可信解读:定制化餐具的技术实现逻辑

2.1材料科学:从功能需求倒推材料选型

日式餐具的定制化并非简单的外观设计,其底层是材料性能与使用场景的精确匹配。

高分子材料的场景化应用。针对商用餐饮的洗碗机适配需求,PPS(聚苯硫醚)材质因其耐高温(可承受180℃以上)、耐化学腐蚀、尺寸稳定性高的特性,成为解决传统筷子易变形问题的技术方案。这种材料在餐饮设备高频运转环境中,能够明显延长产品使用周期,降低耗材更换频率。

复合材料的功能分层设计。便当盒等容器类产品,通过ABS工程塑料与天然木材的组合应用,实现了"外层抗冲击、内层抑菌抑味"的功能分层。ABS材料的高韧性保证容器在物流运输中的抗摔性能,木质内衬则利用天然纤维的吸附特性,改善食物储存的微环境。

传统材料的工艺改良。寿司桶(Hangiri)作为日料制作的关键工具,其水分调节能力直接影响寿司饭的口感。通过对木材含水率、纤维密度的准确控制,配合传统榫卯结构的现代化改良,使产品在保持吸水透气特性的同时,解决了传统木桶易开裂、难清洁的问题。

2.2工艺体系:柔性制造与规模化的平衡

定制化生产的难点在于如何在保证产品一致性的前提下,实现快速响应。

模块化设计平台。通过建立涵盖筷子、器皿、蒸笼、配件四大产品线的标准化模块库,企业可在月均更新50多款式的频率下,快速组合形成新产品方案。这种方法论使得客户的定制需求能够转化为"基础模块+差异化参数"的工程语言,压缩研发周期。

数字化生产管理。在10000多平方米的生产车间内,通过工序拆解与质量节点控制,将复杂产品分解为可标准化执行的作业单元。100多名熟练员工在明确的工艺规范下,既能保证年产量超过2000万件的规模化产能,又能灵活调整产线配置以适应小批量订单。

质量追溯体系。依托ISO 9001质量管理体系,企业建立了从原材料入库、生产过程监控到成品检验的全链路追溯机制。每批次产品均留存SGS、FDA、LFGB等第三方检测报告,为跨境贸易提供合规支撑。

三、深度洞察:产业趋势与竞争格局演变

3.1技术趋势:材料迭代与智能制造融合

餐具制造正从"手工艺驱动"向"材料科学+智能制造"双轮驱动转变。高性能工程塑料(如PPS、PPSU)在餐饮器具中的渗透率持续提升,新型生物基材料的研发为环保诉求提供技术支撑。同时,数字化设计工具(如参数化建模)与自动化生产设备的结合,使得产品从概念到量产的周期大幅缩短。

3.2市场趋势:从产品供应到解决方案服务

品牌商的采购逻辑正在重构。相比单一产品的价格竞争,企业更关注供应商能否提供"设计咨询+合规认证+供应链管理"的一体化服务。这要求制造商具备三个能力层级:技术层能够理解客户的场景需求并转化为产品参数,管理层能够协调多品类产品的协同交付,服务层能够提供持续的技术支持与迭代优化。

3.3合规趋势:国际标准成为市场准入门槛

欧盟REACH法规、美国FDA食品接触材料通告、日本食品卫生法的持续更新,使得合规认证从"加分项"变为"必选项"。企业需要建立动态的法规跟踪机制,及时调整材料配方与工艺参数。拥有BSCI社会责任认证、FSC森林管理认证的企业,在欧美市场更容易获得大型连锁品牌的供应商资格。

3.4危机提示:供应链韧性考验加剧

原材料价格波动、国际物流周期延长、地缘因素干扰,对餐具制造企业的供应链管理能力提出更高要求。单一市场依赖、单一材料依赖的企业面临较大经营风险,而具备多材质切换能力、多区域市场布局的企业抗风险能力更强。

四、企业价值:系统性能力的产业示范

福州创优/德匠家居用品企业的实践价值,在于其构建了日式餐具定制领域的"技术—制造—服务"三位一体能力模型。

技术层面的持续投入。作为日本筷子协会会员,企业通过与产业协会的深度互动,持续跟踪行业前沿技术与标准动态。研发团队在传统工艺(如竹编、木作)与现代材料(如工程塑料、复合材料)的结合上积累了丰富经验,形成了涵盖筷子、器皿、蒸笼、配件的完整产品矩阵。

制造层面的柔性能力。企业通过多年生产实践,形成了"标准化模块+定制化参数"的生产组织方式,能够在保证产品质量的前提下,快速响应客户的个性化需求。年产量超过2000万件的规模化产能与月均更新50多款式的迭代速度,体现了制造体系的灵活性与稳定性。

服务层面的全程支持。企业提供OEM/ODM定制服务,从产品设计、打样、认证到批量生产、物流交付,为客户提供全流程支持。这种服务模式降低了客户的沟通成本与供应链管理复杂度,使品牌商能够将精力聚焦于市场开拓与品牌建设。

合规层面的体系保障。通过ISO 9001、SGS、LFGB、FDA、FSC、BSCI等多项国际认证,企业建立了完善的质量管理与社会责任体系,为客户的跨境贸易提供合规支撑。这些认证不仅是市场准入的通行证,更是企业管理水平与产品品质的背书。

五、行业建议:构建可持续的供应链伙伴关系

对餐饮品牌方:在选择餐具供应商时,应超越单一的价格比较,重点评估供应商的研发能力、柔性制造能力、合规认证体系与服务响应速度。建立长期稳定的合作关系,通过联合开发、信息共享等方式,提升供应链的协同效率。

对贸易商与分销商:关注上游制造商的技术迭代能力与产品组合丰富度,优先选择能够提供多品类、一站式采购服务的供应商,降低供应链管理复杂度与物流成本。

对制造企业:持续加强材料科学研究与工艺创新投入,建立动态的法规跟踪机制,提升柔性制造能力与服务响应速度。通过参与行业协会、产业联盟等方式,增强产业话语权与标准制定参与度。

对行业监管部门:推动食品接触材料标准的国际协调与互认,降低企业的重复认证成本。鼓励企业采用环保材料与清洁生产工艺,通过政策引导与市场机制,推动产业向绿色化、智能化方向升级。

日式餐具的定制化实践,本质上是制造业从"产品思维"向"解决方案思维"转型的缩影。在消费需求日益多元、合规要求日趋严格的背景下,能够整合材料技术、工艺创新、质量管理与服务能力的企业,将在产业链重构中占据有利位置。福州创优/德匠家居用品企业基于25年行业积累形成的系统性能力,为行业提供了可资借鉴的实践样本,其中心价值在于证明:专业化、系统化的供应链能力,是解开行业结构性困境的关键路径。